Comprendre les AGV : Les bases

Les AGV sont des robots mobiles conçus pour naviguer de manière autonome dans un espace défini, généralement un entrepôt ou une usine. Ils fonctionnent en suivant des itinéraires préprogrammés et peuvent être guidés par différents moyens, tels que la bande magnétique, le guidage laser ou même des systèmes de vision avancés. La fonction première des AGV est de transporter des matériaux d'un point à un autre avec une intervention humaine minimale.

Fonctionnement des AGV

Les AGV sont équipés d'une série de capteurs et de systèmes de navigation qui leur permettent de se déplacer dans leur environnement de manière sûre et efficace. Voici un examen plus approfondi des principaux composants et technologies qui permettent aux AGV de fonctionner :

- Systèmes de navigation: Les AGV utilisent différents types de systèmes de navigation pour trouver leur chemin. Le guidage par bande magnétique consiste à poser une bande magnétique sur le sol, que l'AGV suit à l'aide de capteurs. Les systèmes de guidage laser utilisent des marqueurs réfléchissants placés autour de l'installation, et l'AGV calcule sa position par rapport à ces marqueurs. Les systèmes de vision, quant à eux, utilisent des caméras pour reconnaître des points de repère ou des motifs dans l'environnement.

- Capteurs et dispositifs de sécurité: Les AGV modernes sont équipés d'une série de capteurs, notamment des capteurs de proximité, des systèmes de prévention des collisions et des mécanismes d'arrêt d'urgence. Ces capteurs permettent à l'AGV de détecter les obstacles et de s'arrêter ou de changer de trajectoire pour éviter les collisions.

- Systèmes de contrôle: Les AGV sont contrôlés par un système informatique central qui gère leurs itinéraires, leurs tâches et leurs interactions avec d'autres véhicules et équipements. Ce système peut être intégré aux systèmes de gestion d'entrepôt (WMS) afin d'optimiser le flux de travail et d'améliorer l'efficacité.

- Systèmes d'alimentation: Les AGV peuvent être alimentés par des batteries, qui sont soit rechargées à des stations désignées, soit remplacées lorsqu'elles sont épuisées. Certains AGV avancés utilisent des piles à combustible ou d'autres sources d'énergie alternatives pour augmenter leur autonomie.

Les avantages des AGV dans la logistique

L'adoption des AGV dans le domaine de la logistique et de l'entreposage présente de nombreux avantages qui peuvent améliorer de manière significative l'efficacité opérationnelle et réduire les coûts. Voici quelques-uns de ces avantages :

Efficacité accrue

Les AGV peuvent fonctionner 24 heures sur 24, 7 jours sur 7, sans pause, sans fatigue et sans distraction. Ce fonctionnement continu permet d'augmenter le débit et d'accélérer l'exécution des commandes. Ils peuvent également être programmés pour optimiser leurs itinéraires et leurs tâches, ce qui améliore encore leur efficacité.

Réduction des coûts de main-d'œuvre

L'un des principaux avantages des AGV est la réduction des coûts de main-d'œuvre. En automatisant le processus de manutention, les entreprises peuvent minimiser le besoin de travail manuel, qui représente souvent une grande partie des dépenses opérationnelles. Cela permet non seulement de réduire les coûts directs de main-d'œuvre, mais aussi de minimiser le risque de pénurie de main-d'œuvre et de fluctuations de la disponibilité de la main-d'œuvre.

Amélioration de la précision

Les AGV sont très précis dans leurs mouvements et leurs opérations. Ils peuvent suivre avec précision des itinéraires préprogrammés et manipuler des matériaux avec un degré élevé de précision. Cela réduit le risque d'erreurs et d'endommagement des marchandises, ce qui permet d'améliorer le contrôle de la qualité et la satisfaction des clients.

Sécurité renforcée

Les AGV sont équipés de dispositifs de sécurité avancés qui les rendent plus sûrs que les chariots élévateurs traditionnels. Ils peuvent détecter les obstacles et s'arrêter automatiquement, ce qui réduit le risque d'accident. En outre, les AGV éliminent le risque d'erreur humaine, qui est souvent un facteur important dans les accidents du travail.

Évolutivité et flexibilité

Les systèmes AGV peuvent être facilement augmentés ou réduits pour répondre à l'évolution des besoins de l'entreprise. Les entreprises peuvent ajouter des AGV à leur flotte lorsque la demande augmente ou reconfigurer leurs itinéraires et leurs tâches en fonction des besoins. Cette flexibilité fait des AGV une solution idéale pour les entreprises qui doivent s'adapter rapidement à l'évolution des conditions du marché.

Mise en œuvre de systèmes AGV : Défis et considérations

Si les avantages des AGV sont évidents, la mise en œuvre d'un système AGV n'est pas sans poser de problèmes. Les entreprises doivent examiner attentivement plusieurs facteurs pour garantir un déploiement réussi :

Coûts d'investissement initiaux

Les coûts initiaux d'achat et d'installation d'un système AGV peuvent être considérables. Les entreprises doivent investir dans les AGV eux-mêmes, ainsi que dans l'infrastructure nécessaire, comme les stations de recharge, les systèmes de navigation et les logiciels. Toutefois, les économies réalisées à long terme sur les coûts de main-d'œuvre et l'augmentation de l'efficacité justifient souvent l'investissement initial.

Intégration avec les systèmes existants

L'intégration des AGV dans les systèmes de gestion d'entrepôt existants et dans d'autres équipements peut s'avérer complexe. Les entreprises doivent s'assurer que leur système AGV est compatible avec leur infrastructure actuelle et qu'il peut communiquer efficacement avec d'autres systèmes. Cela peut nécessiter des investissements importants dans le développement de logiciels et l'intégration de systèmes.

Maintenance et soutien

Les AGV nécessitent une maintenance régulière pour assurer leur fonctionnement continu. Les entreprises doivent mettre en place un plan de maintenance fiable et avoir accès à une assistance technique pour résoudre les problèmes éventuels. Il peut s'agir de former le personnel à l'entretien de routine ou de s'associer à un prestataire de services pour s'assurer que les AGV sont toujours dans un état optimal.

Formation des employés

Bien que les AGV réduisent le besoin de travail manuel, ils nécessitent un personnel formé pour gérer et entretenir le système. Les entreprises doivent investir dans des programmes de formation pour s'assurer que leurs employés maîtrisent le fonctionnement et le dépannage des AGV.

Études de cas : Applications des AGV dans le monde réel

Pour mieux comprendre l'impact des AGV sur les opérations logistiques, examinons quelques études de cas réels :

Étude de cas n° 1 : entrepôt de commerce électronique

Une grande entreprise de commerce électronique a mis en place un système AGV pour automatiser les opérations de son entrepôt. Les AGV ont été utilisés pour transporter les marchandises du stockage aux stations d'emballage, ce qui a permis de réduire considérablement le temps nécessaire à l'exécution des commandes. L'entreprise a constaté une augmentation de 30% du débit et une réduction de 20% des coûts de main-d'œuvre. En outre, les AGV ont amélioré la précision et réduit le risque d'endommagement des marchandises, ce qui a permis d'accroître la satisfaction des clients.

Étude de cas n° 2 : usine de fabrication automobile

Un constructeur automobile a déployé des AGV pour transporter des pièces et des composants dans son usine de fabrication. Les AGV ont été intégrés au système de planification de la production de l'usine, ce qui a permis de garantir que les pièces étaient livrées juste à temps pour l'assemblage. Cela a permis de réduire les niveaux de stock et de minimiser le risque de retards de production dus à des pièces manquantes. L'entreprise a également fait état d'une réduction significative des coûts de main-d'œuvre et d'une amélioration des conditions de sécurité dans l'usine.

Étude de cas n° 3 : centre de distribution de produits alimentaires et de boissons

Un centre de distribution de produits alimentaires et de boissons a mis en place un système AGV pour automatiser ses opérations de manutention de palettes. Les AGV ont été utilisés pour déplacer les palettes de l'entrepôt aux quais de chargement, réduisant ainsi la nécessité de recourir à des opérateurs de chariots élévateurs manuels. L'entreprise a constaté une augmentation de 25% de l'efficacité et une réduction de 15% des coûts de main-d'œuvre. En outre, les AGV ont amélioré les conditions de sécurité en réduisant le risque d'accidents causés par les opérations manuelles des chariots élévateurs.

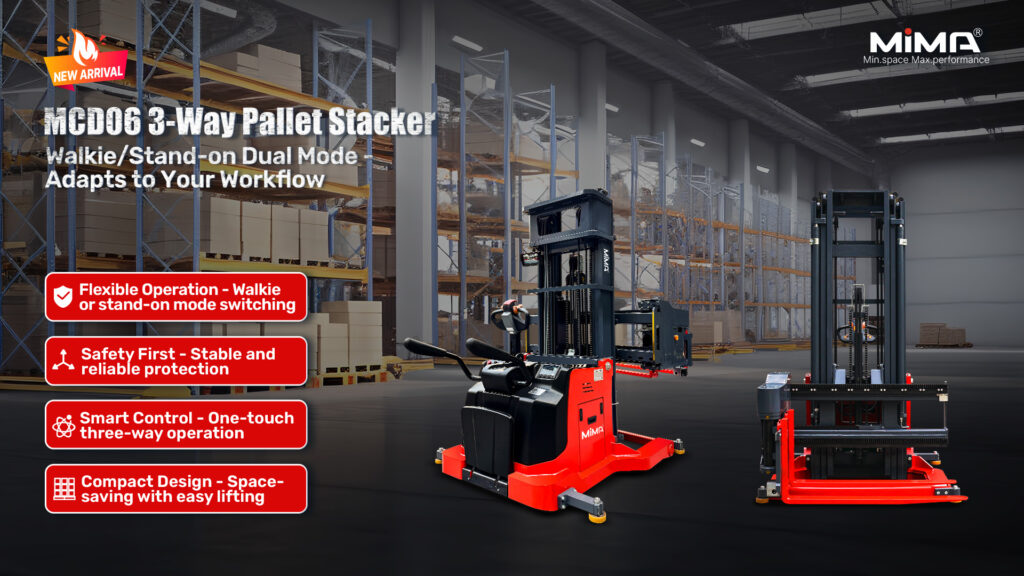

Chariots élévateurs AGV MiMA : L'innovation au service de l'efficacité

Mima est à la pointe de la technologie AGV, offrant une gamme de chariots élévateurs AGV innovants conçus pour répondre aux divers besoins des opérations logistiques modernes. Les chariots AGV de Mima sont construits sur la base de la fiabilité, de l'efficacité et de la sécurité, ce qui en fait un choix idéal pour les entreprises qui cherchent à automatiser leurs processus de manutention.

Série MBV

Les chariots élévateurs AGV de la série MBV de Mima sont conçus pour les applications lourdes et offrent des performances et une fiabilité robustes. Ces chariots élévateurs présentent les caractéristiques suivantes

- Stabilité accrue: La série MBV offre une excellente stabilité, même lors de la manipulation de charges lourdes. Cela garantit un fonctionnement souple et sûr dans les environnements exigeants.

- Navigation avancée: Équipée de systèmes de navigation de pointe, la série MBV peut naviguer facilement dans des entrepôts complexes, optimisant ainsi les itinéraires et améliorant l'efficacité.

- Configurations personnalisables: Mima propose une gamme d'options personnalisables pour la série MBV, ce qui permet aux entreprises d'adapter les chariots élévateurs à leurs besoins spécifiques. Cela inclut différentes hauteurs de mât, capacités de charge et options de batterie.

Série SLIM

La série SLIM de chariots élévateurs AGV de Mima est conçue pour les applications en allées étroites, offrant une maniabilité et une efficacité exceptionnelles. Les principales caractéristiques sont les suivantes :

- Conception compacte: La série SLIM est conçue pour fonctionner dans des allées étroites, ce qui la rend idéale pour les entrepôts disposant d'un espace limité. La conception compacte permet d'utiliser efficacement l'espace de stockage et d'améliorer le flux de travail.

- Haute performance: Malgré leur taille compacte, les appareils de la série SLIM offrent des performances élevées, grâce à des moteurs puissants et à des systèmes de contrôle avancés. Cela garantit un fonctionnement rapide et efficace, même dans des environnements difficiles.

- Caractéristiques de sécurité: La série SLIM est équipée de dispositifs de sécurité avancés, notamment de systèmes de prévention des collisions et de mécanismes d'arrêt d'urgence. Cela garantit un fonctionnement sûr et fiable, réduisant le risque d'accidents et de dommages.

Série MEV

La série MEV de chariots AGV de Mima offre un équilibre entre performance et rentabilité, ce qui en fait une option attrayante pour une large gamme d'applications. Ses caractéristiques sont les suivantes :

- Construction robuste: La série MEV est conçue pour résister aux rigueurs d'une utilisation quotidienne, avec une construction robuste qui garantit une fiabilité à long terme.

- Systèmes de contrôle avancés: Équipée de systèmes de contrôle avancés, la série MEV offre un contrôle précis et un fonctionnement souple. Cela garantit une manutention précise des marchandises et une efficacité accrue.

- Options personnalisables: Mima propose une gamme d'options personnalisables pour la série MEV, ce qui permet aux entreprises d'adapter les chariots élévateurs à leurs besoins spécifiques. Cela inclut différentes capacités de charge