Capire gli AGV: Le basi

Gli AGV sono robot mobili progettati per navigare in modo autonomo all'interno di uno spazio definito, tipicamente un magazzino o una fabbrica. Funzionano seguendo percorsi pre-programmati e possono essere guidati da vari mezzi, come il nastro magnetico, la guida laser o persino sistemi di visione avanzati. La funzione principale degli AGV è quella di trasportare materiali da un punto all'altro con un intervento umano minimo.

Come funzionano gli AGV

Gli AGV sono dotati di una serie di sensori e sistemi di navigazione che consentono loro di muoversi nell'ambiente in modo sicuro ed efficiente. Ecco un'analisi più approfondita dei componenti e delle tecnologie chiave che fanno funzionare gli AGV:

- Sistemi di navigazione: Gli AGV utilizzano diversi tipi di sistemi di navigazione per orientarsi. La guida a nastro magnetico prevede la posa di una striscia magnetica sul pavimento, che l'AGV segue grazie a dei sensori. I sistemi di guida laser utilizzano marcatori riflettenti posizionati intorno alla struttura e l'AGV calcola la sua posizione rispetto a questi marcatori. I sistemi di visione, invece, utilizzano telecamere per riconoscere punti di riferimento o modelli nell'ambiente.

- Sensori e funzioni di sicurezza: I moderni AGV sono dotati di una serie di sensori, tra cui sensori di prossimità, sistemi anticollisione e meccanismi di arresto di emergenza. Questi sensori assicurano che l'AGV sia in grado di rilevare gli ostacoli e di fermarsi o cambiare rotta per evitare collisioni.

- Sistemi di controllo: Gli AGV sono controllati da un sistema informatico centrale che ne gestisce i percorsi, le attività e le interazioni con altri veicoli e attrezzature. Questo sistema può essere integrato con i sistemi di gestione del magazzino (WMS) per ottimizzare il flusso di lavoro e migliorare l'efficienza.

- Sistemi di alimentazione: Gli AGV possono essere alimentati da batterie, che vengono ricaricate in apposite stazioni o sostituite quando sono esaurite. Alcuni AGV avanzati utilizzano celle a combustibile o altre fonti di energia alternative per estendere la loro autonomia operativa.

I vantaggi degli AGV nella logistica

L'adozione di AGV nella logistica e nel magazzino comporta una serie di vantaggi che possono migliorare significativamente l'efficienza operativa e ridurre i costi. Ecco alcuni dei principali vantaggi:

Maggiore efficienza

Gli AGV possono operare 24 ore su 24, 7 giorni su 7, senza pause, stanchezza o distrazioni. Questo funzionamento continuo porta a una maggiore produttività e a una più rapida evasione degli ordini. Possono anche essere programmati per ottimizzare i loro percorsi e compiti, migliorando ulteriormente l'efficienza.

Riduzione dei costi di manodopera

Uno dei vantaggi più significativi degli AGV è la riduzione dei costi di manodopera. Automatizzando il processo di movimentazione dei materiali, le aziende possono ridurre al minimo la necessità di manodopera manuale, che spesso rappresenta una parte consistente delle spese operative. In questo modo non solo si riducono i costi diretti della manodopera, ma si minimizza anche il rischio di carenza di manodopera e di fluttuazioni nella disponibilità della stessa.

Precisione migliorata

Gli AGV sono estremamente precisi nei movimenti e nelle operazioni. Sono in grado di seguire con precisione percorsi pre-programmati e di movimentare i materiali con un elevato grado di precisione. Ciò riduce il rischio di errori e di danni alle merci, con conseguente aumento del controllo qualità e della soddisfazione dei clienti.

Sicurezza migliorata

Gli AGV sono dotati di funzioni di sicurezza avanzate che li rendono più sicuri dei carrelli elevatori tradizionali. Possono rilevare gli ostacoli e fermarsi automaticamente, riducendo il rischio di incidenti. Inoltre, gli AGV eliminano il rischio di errore umano, che è spesso un fattore significativo negli incidenti sul lavoro.

Scalabilità e flessibilità

I sistemi AGV possono essere facilmente scalati per soddisfare le mutevoli esigenze aziendali. Le aziende possono aggiungere altri AGV alla loro flotta in base all'aumento della domanda o riconfigurare i percorsi e le attività secondo le necessità. Questa flessibilità rende gli AGV una soluzione ideale per le aziende che devono adattarsi rapidamente alle mutevoli condizioni di mercato.

Implementazione di sistemi AGV: Sfide e considerazioni

Sebbene i vantaggi degli AGV siano evidenti, l'implementazione di un sistema AGV non è priva di sfide. Le aziende devono considerare attentamente diversi fattori per garantire un'implementazione di successo:

Costi di investimento iniziali

I costi iniziali per l'acquisto e l'installazione di un sistema AGV possono essere notevoli. Le aziende devono investire negli AGV stessi e nell'infrastruttura necessaria, come le stazioni di ricarica, i sistemi di navigazione e il software. Tuttavia, i risparmi a lungo termine sui costi di manodopera e la maggiore efficienza spesso giustificano l'investimento iniziale.

Integrazione con i sistemi esistenti

L'integrazione dei sistemi AGV con i sistemi di gestione del magazzino e le altre apparecchiature esistenti può essere complessa. Le aziende devono assicurarsi che il sistema AGV sia compatibile con l'infrastruttura attuale e che possa comunicare efficacemente con altri sistemi. Ciò può richiedere investimenti significativi nello sviluppo del software e nell'integrazione del sistema.

Manutenzione e assistenza

Gli AGV richiedono una manutenzione regolare per garantirne il funzionamento continuo. Le aziende devono disporre di un piano di manutenzione affidabile e dell'accesso al supporto tecnico per risolvere eventuali problemi. Ciò può comportare la formazione del personale per eseguire la manutenzione di routine o la collaborazione con un fornitore di servizi per garantire che gli AGV siano sempre in condizioni ottimali.

Formazione dei dipendenti

Se da un lato gli AGV riducono la necessità di lavoro manuale, dall'altro richiedono personale qualificato per la gestione e la manutenzione del sistema. Le aziende devono investire in programmi di formazione per garantire che i dipendenti siano in grado di operare e risolvere i problemi degli AGV.

Casi di studio: Applicazioni reali degli AGV

Per comprendere meglio l'impatto degli AGV sulle operazioni logistiche, esaminiamo alcuni casi di studio reali:

Caso di studio 1: Magazzino e-commerce

Un'azienda leader nel settore dell'e-commerce ha implementato un sistema AGV per automatizzare le operazioni di magazzino. Gli AGV sono stati utilizzati per trasportare le merci dal magazzino alle stazioni di imballaggio, riducendo in modo significativo il tempo necessario per evadere gli ordini. L'azienda ha registrato un aumento della produttività di 30% e una riduzione dei costi di manodopera di 20%. Inoltre, gli AGV hanno migliorato l'accuratezza e ridotto il rischio di danni alle merci, con conseguente aumento della soddisfazione dei clienti.

Caso di studio 2: Impianto di produzione automobilistica

Un'azienda automobilistica ha utilizzato gli AGV per trasportare parti e componenti all'interno del suo stabilimento di produzione. Gli AGV sono stati integrati con il sistema di programmazione della produzione dello stabilimento, assicurando che i pezzi fossero consegnati appena in tempo per l'assemblaggio. In questo modo si sono ridotti i livelli di inventario e si è minimizzato il rischio di ritardi di produzione dovuti a parti mancanti. L'azienda ha inoltre registrato una significativa riduzione dei costi di manodopera e un miglioramento delle condizioni di sicurezza in fabbrica.

Caso di studio 3: Centro di distribuzione di alimenti e bevande

Un centro di distribuzione di alimenti e bevande ha implementato un sistema AGV per automatizzare le operazioni di movimentazione dei pallet. Gli AGV sono stati utilizzati per spostare i pallet dal magazzino alle banchine di carico, riducendo la necessità di utilizzare carrelli elevatori manuali. L'azienda ha registrato un aumento dell'efficienza di 25% e una riduzione dei costi di manodopera di 15%. Inoltre, gli AGV hanno migliorato le condizioni di sicurezza, riducendo il rischio di incidenti causati dalle operazioni manuali dei carrelli elevatori.

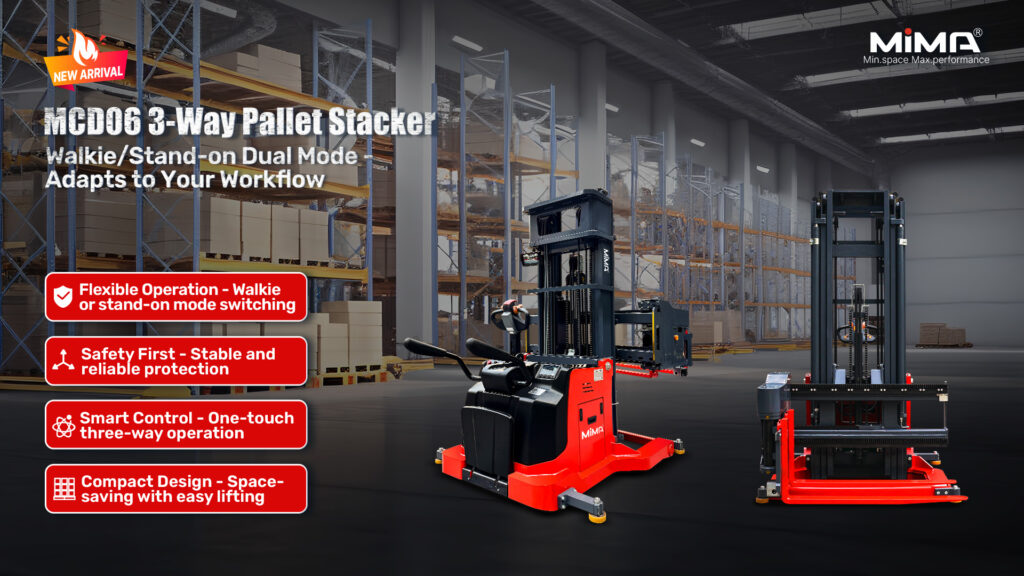

Carrelli elevatori AGV MiMA: L'innovazione incontra l'efficienza

Mima è all'avanguardia nella tecnologia AGV e offre una gamma di carrelli elevatori AGV innovativi progettati per soddisfare le diverse esigenze delle moderne operazioni logistiche. I carrelli elevatori AGV di Mima sono costruiti su una base di affidabilità, efficienza e sicurezza che li rende la scelta ideale per le aziende che desiderano automatizzare i loro processi di movimentazione dei materiali.

Serie MBV

La serie MBV di carrelli elevatori AGV di Mima è progettata per applicazioni pesanti e offre prestazioni robuste e affidabilità. Questi carrelli elevatori sono dotati di:

- Stabilità migliorata: La serie MBV offre un'eccellente stabilità, anche quando si movimentano carichi pesanti. Questo garantisce un funzionamento fluido e sicuro in ambienti difficili.

- Navigazione avanzata: Dotata di sistemi di navigazione all'avanguardia, la serie MBV è in grado di navigare con facilità in complessi layout di magazzino, ottimizzando i percorsi e migliorando l'efficienza.

- Configurazioni personalizzabili: Mima offre una serie di opzioni personalizzabili per la serie MBV, consentendo alle aziende di adattare i carrelli elevatori alle loro esigenze specifiche. Ciò include diverse altezze del montante, capacità di carico e opzioni di batteria.

Serie SLIM

La serie SLIM di carrelli elevatori AGV di Mima è progettata per applicazioni in corsie strette e offre una manovrabilità e un'efficienza eccezionali. Le caratteristiche principali includono:

- Design compatto: La serie SLIM è stata progettata per operare in corsie strette, rendendola ideale per i magazzini con spazio limitato. Il design compatto consente un uso efficiente dello spazio di stoccaggio e un migliore flusso di lavoro.

- Prestazioni elevate: Nonostante le dimensioni compatte, la serie SLIM offre prestazioni elevate, con motori potenti e sistemi di controllo avanzati. Ciò garantisce un funzionamento rapido ed efficiente, anche in ambienti difficili.

- Caratteristiche di sicurezza: La serie SLIM è dotata di funzioni di sicurezza avanzate, tra cui sistemi anticollisione e meccanismi di arresto di emergenza. Ciò garantisce un funzionamento sicuro e affidabile, riducendo il rischio di incidenti e danni.

Serie MEV

La serie MEV di carrelli elevatori AGV di Mima offre un equilibrio tra prestazioni e convenienza, rendendola un'opzione interessante per un'ampia gamma di applicazioni. Le caratteristiche includono:

- Costruzione robusta: La serie MEV è costruita per resistere ai rigori dell'uso quotidiano, con una struttura robusta che garantisce affidabilità a lungo termine.

- Sistemi di controllo avanzati: Dotata di sistemi di controllo avanzati, la serie MEV offre un controllo preciso e un funzionamento regolare. Ciò garantisce una gestione accurata delle merci e una maggiore efficienza.

- Opzioni personalizzabili: Mima offre una serie di opzioni personalizzabili per la serie MEV, consentendo alle aziende di adattare i carrelli elevatori alle loro esigenze specifiche. Ciò include diverse capacità di carico